Als ich auf printables.de beim stöbern eine Äquatoriale Montierung mit Harmonic Drive gefunden habe, hat mich es voll erwischt. Ein Schönes Modell mit einer faszinierenden Technik, alles Zutaten um in mir die Neugier zu entfachen...

Ein schönes, kompaktes Nebenbei-Rig ohne Gegengewichte neben der schwereren HEQ-5 und dem NCF-150/600 Newton. Damit könnte ich, mit einer kleinen Optik und der EOS M100a auf dem ausrangiertem HEQ-5 Stativ, schöne Widefield Aufnahmen machen. Dabei ist diese Montierung genauso als einfache GoTo Montierung zu gebrauchen wie mit einem Astroberry, ein vollwertiges, vollautomatisiertes Rig wie das große Rig mit der INDIbox. Man könnte sie, wenn man nur einen Actuator nutzt, auch als einen normalen Startracker benutzen. Also sehr flexibel einsetzbar. Da es eine gedruckte Montierung ist, erwarte ich natürlich nicht die Präzision einer aus Metall hergestellten Montierung. Welche Brennweite hier zum Einsatz kommt, muss noch ausprobiert werden. Aber bis es soweit ist, muss noch viel daran gearbeitet werden damit sie so präzise wie irgend wie nur möglich funktioniert...

Kenichi Aihara`s Remix der HrEM Montierung gefiel mir eigentlich sofort und ich bestellte mir alle Lager, Schrauben, Elektronik usw. um diese Montierung zu bauen. Der 3D-Drucker hatte lange zu tun, es sind auch ziemlich große Bauteile, die einiges an Druckzeit benötigen. Das ganze auch noch 2 mal.

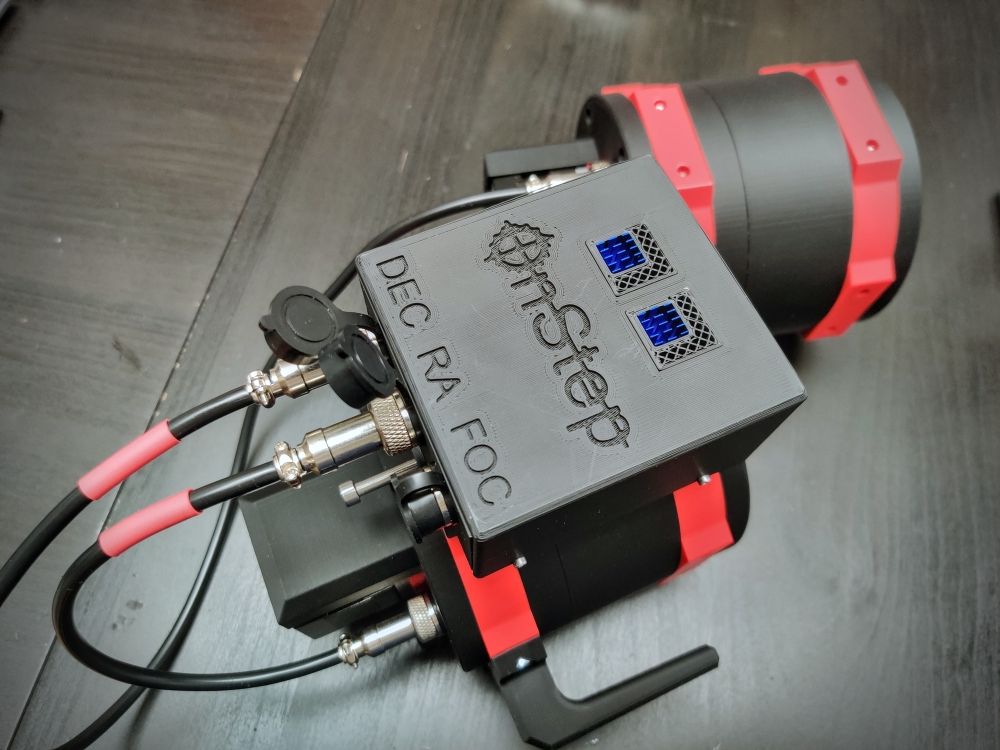

In der Zwischenzeit beschäftigte ich mich mit der OnStep Steuerung, damit hatte ich bisher auch noch nie zu tun. Erstaunlicherweise war es gar nicht so kompliziert wie erwartet, die erste simple Config war auch relativ schnell erledigt, und wurde auf den WeMos D1 R32 geflasht.

Bei der Konfiguration der OnStep Firmware entschied ich mich, Motoren mit einer höheren Getriebeübersetzung zu benutzen. Die vorgeschlagenen 5:1 ergaben eine zu geringe Auflösung für das Tracking. Ich hatte noch einen 27:1 Getriebemotor vom [MTF] Projekt übrig, also setzte ich die Daten dieses Motors in die Config und was soll ich sagen, die Auflösung war plötzlich im brauchbaren Bereich!

Erster Test

Pro:

- Es dreht sich.

-

Es hört sich nicht gesund an, ein permanentes, lautes Knacken und knirschen aus dem Harmonic Drive

-

das eigentlich stabile Gehäuse bewegte sich von innen heraus

-

eine unrunde, eiernde Bewegung

Fehlersuche

Bisher habe ich mich noch nie mit StrainWave bzw. Harmonic Drive beschäftigt, spätestens jetzt ist aber die Zeit dafür gekommen.

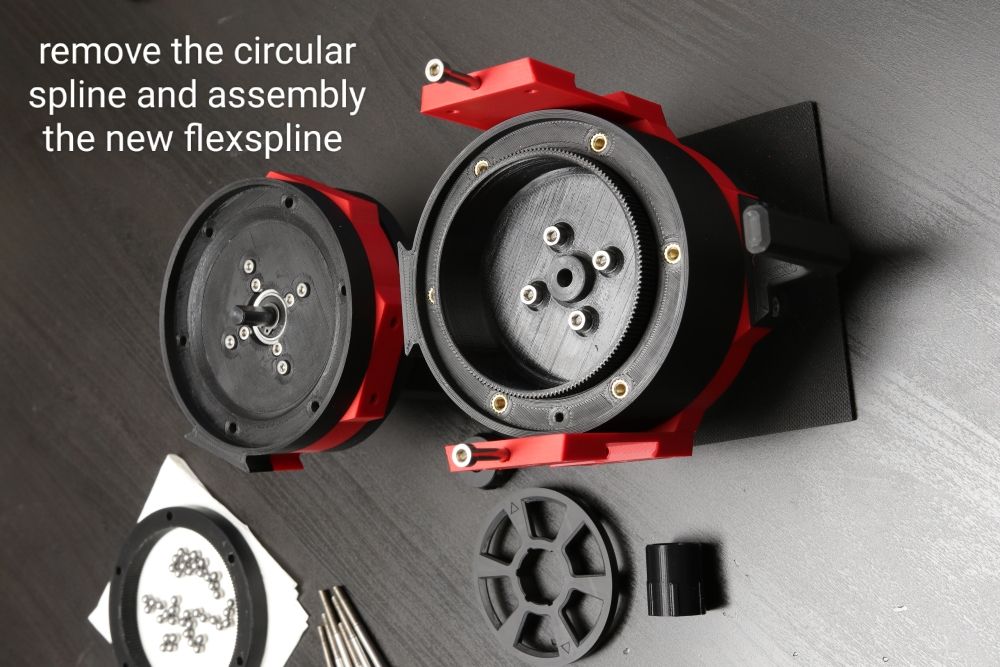

Das "Originale" Harmonic Drive Getriebe der Keen-One EQ (oder auch der HrEM) besteht aus einer FlexSpline, und einer CircularSpline mit einem Zahn mehr als die FlexSpline. Hmm. Normalerweise ist der Unterschied 2 Zähne, nicht einer. Der Erbauer der HrEM hat das aber genau so gemacht weil er vermutlich das Übersetzungsverhältnis nicht erreicht hätte. Dieser Konstruktionsfehler wanderte später als Remix weiter zur Keen-One EQ und wurde da weiter verbreitet. Zeit, etwas dagegen zu tun.

Diese Montierung gefällt mir trotzdem und ich investierte schon einiges an Druckzeit und Teilen, es muss also funktionstüchtig gemacht werden!

Die Weiterentwicklung macht ja auch Spaß und mein Drang etwas zum funktionieren zu bringen ist nicht mehr aufzuhalten, also begann ich darüber zu grübeln, wie dieses Problem beseitigt werden kann...

V2 | Modul 0.5 Verzahnung

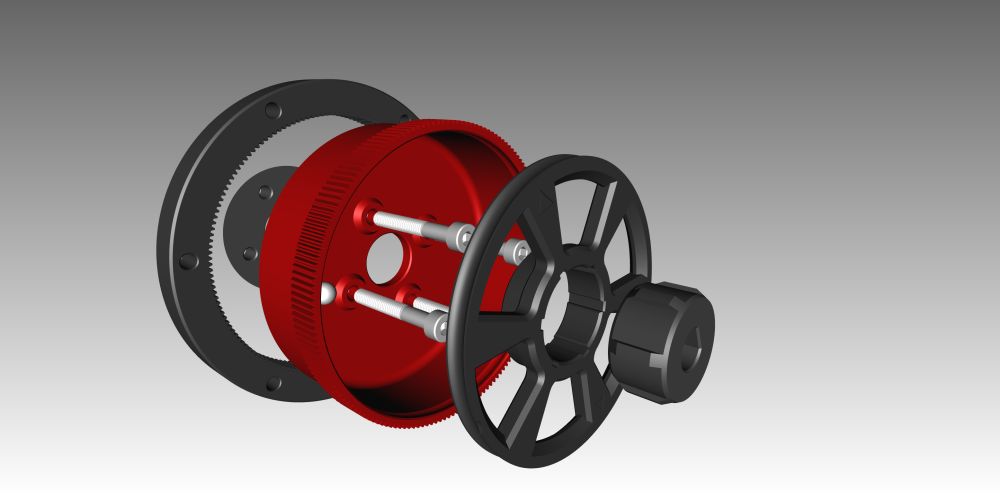

07.11.2022 Version 2 (Version 1 ist das Original) entstand im CAD recht schnell, mein Gedanke dazu war, diese grobe Verzahnung mit Modul1 deutlich zu verfeinern. Durch Modul1 ist sehr viel Verformung der FlexSpline nötig, das schadet nicht nur dem Material, das ständig hin und her gebogen wird. Ich denke, eine lange Lebensdauer hätte so ein Getriebe auch nicht. Modul 0.5 ergibt eine viel feinere Verzahnung mit doppelter Zähnezahl bei gleichem Durchmesser. So kommt das Übersetzungsverhältnis mit korrektem 2-Zähne-Unterschied, wieder auf ein hohes Maß. Und das mit deutlich weniger Verformung weil die Zähne nicht so tief ineinander greifen müssen. In diesem Fall kommt das Getriebe auf 79:1! CircularSpline: 160 Zähne, Flexspline: 158 Zähne. Das ist das Maximum um die restlichen Maße nicht zu beeinflussen. Modul 0.5 ist im 3D-Druck wohl nicht so üblich, jetzt weis ich auch warum. Mit einer Standard 0.4mm Nozzle ist eine so feine Verzahnung nicht druckbar. Die Konturen sind absolut nicht mehr brauchbar. Für dieses Projekt besorgte ich mir eine 0.25mm Nozzle um die feinen Konturen Passgenau zu drucken und das Ergebnis war fantastisch! Unter der Lupe konnte man sehen dass die Zähne und die Zahnzwischenräume genau so geworden sind wie geplant. Mit einer 0.4er war das nicht so, da waren die Zahnzwischenräume sehr klein, viel zu klein um Zähne der Gegenverzahnung aufzunehmen.

Ein weiterer Schritt um das Design zu verbessern war das "Cupgear" also die FlexSpline so zu gestalten dass sie ohne Support gedruckt werden kann. Eine große Fläche Support mit einer 0.25mm Nozzle zu drucken und ihn danach auch noch vom Druckteil zu lösen ist einfach nur Horror. Ich designte die Flexspline von Grund auf neu und habe das untere Teil, das im Lager sitzt, als separates Teil konstruiert. Das erspart viel Druckzeit und Ärger wegen dem Support.

Pro:

- Deutlich ruhigerer Lauf

- wenig Geräusche aus dem Harmonic Drive ohne Last

- Weniger Verformung um die Ellipse zu formen

Contra:

- Unter Last immer noch Knackgeräusche

- Der originale Wavegenerator erlaubt bauartbedingt zu viel Freiheiten, die Flexspline verformt sich unkontrolliert

- Drehmoment reicht nicht aus um unter Last nicht durchzudrehen. Zähne überspringen!

- weiterhin unrunder Lauf

V3 | Elliptischer Kugellager Wavegenerator

13.11.2022 Eigentlich wollte ich den Wavegenerator nicht neu konstruieren aber die Untersuchung von Version 2 zeigte, es muss eben doch sein. Unter Last verformt sich die FlexSpline in den Bereichen, in denen sie keine Führung vom Wavegenerator erhält, deutlich. Das kann unter Last zum überspringen der Zähne führen und das wiederum zum Schaden am Teleskop oder Kamera. Also unbrauchbar. Wenn man sich ein industrielles Harmonic Drive ansieht, sieht man ein flexibles Kugellager dass die FlexSpline permanent in Form hält und keinerlei Freiheitsgrade bietet. Da man als "Normalo" an solche Teile nicht heran kommt, muss eben selbst was konstruiert werden. Eine Günstige Variante sind diese kleinen Miniaturkugellager. Ein Wavegenerator V3 benötigt 20 von den 693ZZ (3x8x4) Lagern, die in einer Ellipse angeordnet sind. Theoretisch sind sie so angeordnet dass jedes Kugellager Kontakt zur Innenwand der FlexSpline hat und somit keine Freiheiten erlaubt. Drucktechnisch hat das aber leider einen Nachteil denn die M3-Gewinde, die die Kugellager halten, werden nicht gedruckt, sie müssen nachträglich mit einem Gewindebohrer gebohrt werden. Nicht so einfach alle Gewinde genau zentrisch und gerade zu bohren. Hier sind also Unregelmäßigkeiten vorprogrammiert.

13.11.2022 Eigentlich wollte ich den Wavegenerator nicht neu konstruieren aber die Untersuchung von Version 2 zeigte, es muss eben doch sein. Unter Last verformt sich die FlexSpline in den Bereichen, in denen sie keine Führung vom Wavegenerator erhält, deutlich. Das kann unter Last zum überspringen der Zähne führen und das wiederum zum Schaden am Teleskop oder Kamera. Also unbrauchbar. Wenn man sich ein industrielles Harmonic Drive ansieht, sieht man ein flexibles Kugellager dass die FlexSpline permanent in Form hält und keinerlei Freiheitsgrade bietet. Da man als "Normalo" an solche Teile nicht heran kommt, muss eben selbst was konstruiert werden. Eine Günstige Variante sind diese kleinen Miniaturkugellager. Ein Wavegenerator V3 benötigt 20 von den 693ZZ (3x8x4) Lagern, die in einer Ellipse angeordnet sind. Theoretisch sind sie so angeordnet dass jedes Kugellager Kontakt zur Innenwand der FlexSpline hat und somit keine Freiheiten erlaubt. Drucktechnisch hat das aber leider einen Nachteil denn die M3-Gewinde, die die Kugellager halten, werden nicht gedruckt, sie müssen nachträglich mit einem Gewindebohrer gebohrt werden. Nicht so einfach alle Gewinde genau zentrisch und gerade zu bohren. Hier sind also Unregelmäßigkeiten vorprogrammiert.

Pro:

- endlich ruhiger Lauf, auch unter Last!

- keine Geräusche mehr aus dem Harmonic Drive

- Keine unkontrollierte Verformung der Flexspline

- Kein Überspringen der Zähne unter Last

Contra:

- Leider ungenau wegen den Gewindebohrungen

- Wavegenerator verzieht sich wenn man die Madenschraube (Motorwellenklemmung) zu fest zieht

- weiterhin ein unrunder Lauf, etwas besser aber nicht gut genug.

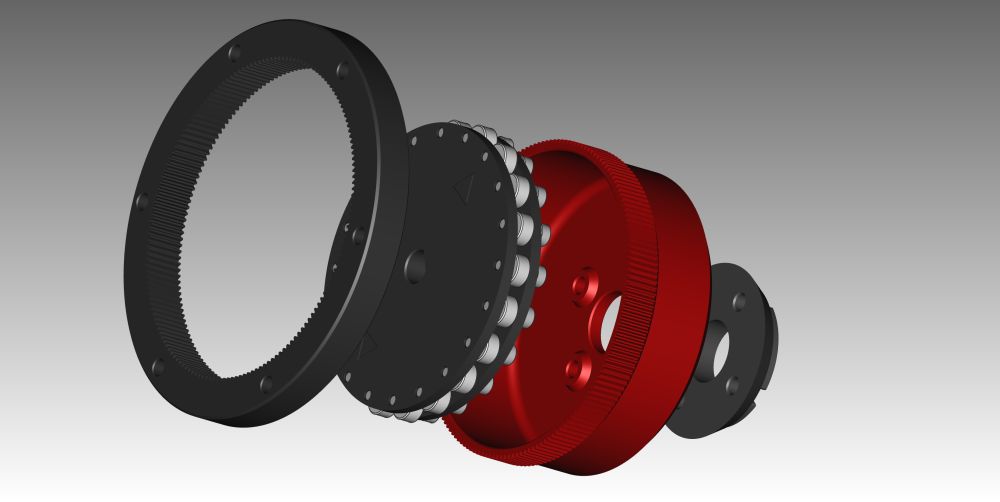

V4 | Elliptischer Kugelumlauf Wavegenerator

19.11.2022 Ein neues Konzept. Ich habe schon gedruckte Kugellager gesehen, warum also nicht selbst eins konstruieren? Am besten gleich ein elliptisches... So einfach war das zuerst nicht, ich wusste gar nicht wie das am CAD entworfen werden kann. Nach etwas einlesen und experimentieren habe ich es dann doch noch geschafft, eine Elliptische Kugellafbahn zu erzeugen und die Grundlage für Version 4 war geschaffen. Der neue Wavegenerator V4 wurde so designt dass er mit den Kugeln und dem Außenring Passgenau in die Flexspline V3 passt und zumindest dieses Teil nicht neu gedruckt werden musste. Dazu bestellte ich mir Stahlkugeln mit 5mm Durchmesser. In ein V4 passen 42 Kugeln. Das macht die Führung der FlexSpline noch mal präziser weil mehr als doppelt so viel Punkte die Ellipse formen ;) Den Wavegenerator habe ich in ABS gedruckt mit 0.1mm Layerhöhe um eine sehr feine und glatte Oberfläche zu bekommen. So können die Kugeln mit nur wenig Reibungsverlusten abrollen. Etwas Fett hilft hier natürlich aus sehr. Der Lauf war erstaunlich smooth, das hätte ich so nicht erwartet! Also rein damit und testen...

19.11.2022 Ein neues Konzept. Ich habe schon gedruckte Kugellager gesehen, warum also nicht selbst eins konstruieren? Am besten gleich ein elliptisches... So einfach war das zuerst nicht, ich wusste gar nicht wie das am CAD entworfen werden kann. Nach etwas einlesen und experimentieren habe ich es dann doch noch geschafft, eine Elliptische Kugellafbahn zu erzeugen und die Grundlage für Version 4 war geschaffen. Der neue Wavegenerator V4 wurde so designt dass er mit den Kugeln und dem Außenring Passgenau in die Flexspline V3 passt und zumindest dieses Teil nicht neu gedruckt werden musste. Dazu bestellte ich mir Stahlkugeln mit 5mm Durchmesser. In ein V4 passen 42 Kugeln. Das macht die Führung der FlexSpline noch mal präziser weil mehr als doppelt so viel Punkte die Ellipse formen ;) Den Wavegenerator habe ich in ABS gedruckt mit 0.1mm Layerhöhe um eine sehr feine und glatte Oberfläche zu bekommen. So können die Kugeln mit nur wenig Reibungsverlusten abrollen. Etwas Fett hilft hier natürlich aus sehr. Der Lauf war erstaunlich smooth, das hätte ich so nicht erwartet! Also rein damit und testen...

Pro:

- sehr ruhiger Lauf

- keinerlei Geräusche aus dem Harmonic Drive!

- einfach zu drucken

- einfache Montage des elliptischen Lagers

Contra:

- Der dünne Außenring ist eine Schwachstelle

- Ein Bruch des Außenrings führt zum Desaster, das Getriebe ist im Freilauf!

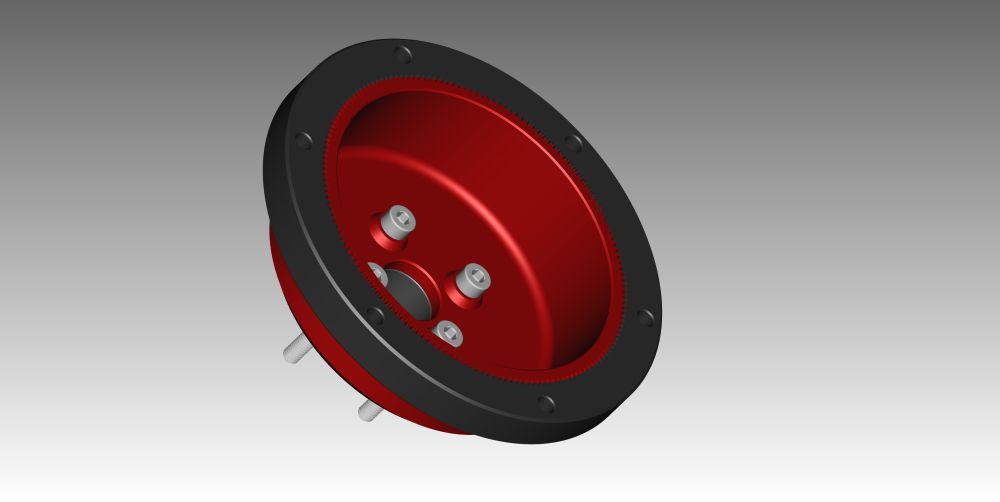

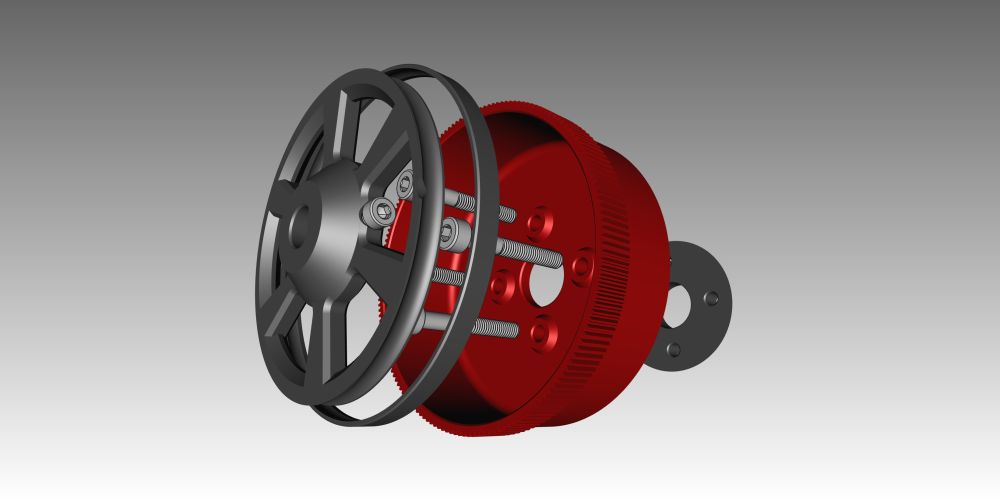

V5 | Elliptischer Kugelumlauf Wavegenerator

22.12.2022 Das Konzept mit dem gedruckten elliptischen Lager gefällt mir aber es muss dringend verbessert werden. Dieses mal verzichte ich auf den Außenring und baue die Außenlaufbahn der Kugeln in die FlexSpline ein. Das macht das System sehr viel stabiler. Dazu muss der Wavegenerator noch mal angepasst werden, er muss jetzt im Außendurchmesser größer werden. Das war nicht das Problem. V5 muss jetzt vor dem einsetzen des Motors schon vormontiert sein, wie sonst soll man die Kugeln einsetzen? Es musste also zusätzlich eine Kupplung zwischen Wavegenerator und Motorwelle entworfen werden, sie muss steckbar sein, möglichst spielfrei, zentrierend und gut druckbar sein. Ich verzichte ab jetzt auch auf die Klemmschraube für die Motorwelle denn die verursacht einen exzentrischen Lauf wenn sie nur etwas zu fest angezogen wird. Eine Kupplung zum aufpressen auf die Getriebewelle sollte dieses Problem endgültig beseitigen. Die Bohrung ist genau passend zum D-Cut der Motorwelle, es gibt also auch eine gute, formschlüssige Verdrehsicherung. Die Zahl der 5mm Kugeln ist auf 44 angestiegen. Die Montage der Kugeln war allerdings ein Geduldspiel. Ich designte danach noch eine Montagehilfe, mit der man die Kugeln wirklich kinderleicht einsetzen kann. Sie zentriert den Wavegenerator in der Flexspline und man kann die Kugeln, eine nach der anderen, einsetzen ohne dass immer wieder alles nach unten durch fällt. Damit ist diese Baugruppe ein selbsttragendes System.

22.12.2022 Das Konzept mit dem gedruckten elliptischen Lager gefällt mir aber es muss dringend verbessert werden. Dieses mal verzichte ich auf den Außenring und baue die Außenlaufbahn der Kugeln in die FlexSpline ein. Das macht das System sehr viel stabiler. Dazu muss der Wavegenerator noch mal angepasst werden, er muss jetzt im Außendurchmesser größer werden. Das war nicht das Problem. V5 muss jetzt vor dem einsetzen des Motors schon vormontiert sein, wie sonst soll man die Kugeln einsetzen? Es musste also zusätzlich eine Kupplung zwischen Wavegenerator und Motorwelle entworfen werden, sie muss steckbar sein, möglichst spielfrei, zentrierend und gut druckbar sein. Ich verzichte ab jetzt auch auf die Klemmschraube für die Motorwelle denn die verursacht einen exzentrischen Lauf wenn sie nur etwas zu fest angezogen wird. Eine Kupplung zum aufpressen auf die Getriebewelle sollte dieses Problem endgültig beseitigen. Die Bohrung ist genau passend zum D-Cut der Motorwelle, es gibt also auch eine gute, formschlüssige Verdrehsicherung. Die Zahl der 5mm Kugeln ist auf 44 angestiegen. Die Montage der Kugeln war allerdings ein Geduldspiel. Ich designte danach noch eine Montagehilfe, mit der man die Kugeln wirklich kinderleicht einsetzen kann. Sie zentriert den Wavegenerator in der Flexspline und man kann die Kugeln, eine nach der anderen, einsetzen ohne dass immer wieder alles nach unten durch fällt. Damit ist diese Baugruppe ein selbsttragendes System.

So wird V5 montiert:

|

|

|

|

|

|

|

|

Pro:

- sehr ruhiger Lauf

- keinerlei Geräusche aus dem Harmonic Drive, auch nicht bei Last!

- Einfach zu drucken

- Vormontage der Einheit ist jetzt kinderleicht

- Drehmoment Limit ist jetzt nur noch vom Motor abhängig

- Stabiles Design, sollte lange problemlos laufen können

- Schwenkt ein fast 6Kg schweres Setup problemlos

Contra:

- Habe nichts mehr daran zu tun

Das ist nur ein kleiner Teil der Testdrucke, Vorgängerversionen etc. Einiges habe ich schon entsorgt bevor dieses Foto entstand :) Hier verging einiges an Zeit bis V5 fertig gestellt wurde aber ich konnte unglaublich viel über 3D-Druck und Harmonic Drives lernen, das hat sich also trotzdem gelohnt.

Das ist nur ein kleiner Teil der Testdrucke, Vorgängerversionen etc. Einiges habe ich schon entsorgt bevor dieses Foto entstand :) Hier verging einiges an Zeit bis V5 fertig gestellt wurde aber ich konnte unglaublich viel über 3D-Druck und Harmonic Drives lernen, das hat sich also trotzdem gelohnt.

Die Mechanik ist also soweit fertig, jetzt ist Zeit für die Elektronik, das ist auch ein Thema mit sehr, sehr vielen Möglichkeiten.

Ich bin kein Elektroniker oder Programmierer, Es wäre also gut möglich dass ich hier etwas falsch beschreibe. Falls das so ist, kontaktiere mich bitte und gib mir Bescheid falls du einen Fehler entdeckt hast. So haben alle was davon. Danke :)

OnStep

OnStep ist eine OpenSource Firmware für Montierungen, Kenichi hat dafür ein WeMos D1 R32 als Controler und ein CNC shield V3 als Erweiterung dafür vorgeschlagen. Eine gute Wahl, denn es ist ein recht schneller Controler mit einigen Extras wie Bluetooth und GPIOs für weitere Erweiterungen wie Fernauslöserport, Temperatursensor ect. Bluetooth und eine OnStep App klingt auch sehr interessant, das ermöglicht einen Standalone Einsatz ohne weiterem Computer. Hier genügt ein Smartphone um GoTo, Fokus, und alles andere zu steuern. Selbst ein automatischer MeridianFlip ist in der App als Option verfügbar. Wie cool ist das denn :)

Diese Montierung ist steuerbar über:

- USB - INDI Driver (LX200 like)

- USB - ASCOM OnStep Driver

- USB - ASiair

- Bluetooth - OnStepcontroller2 Android App

OnStep | Konfiguration

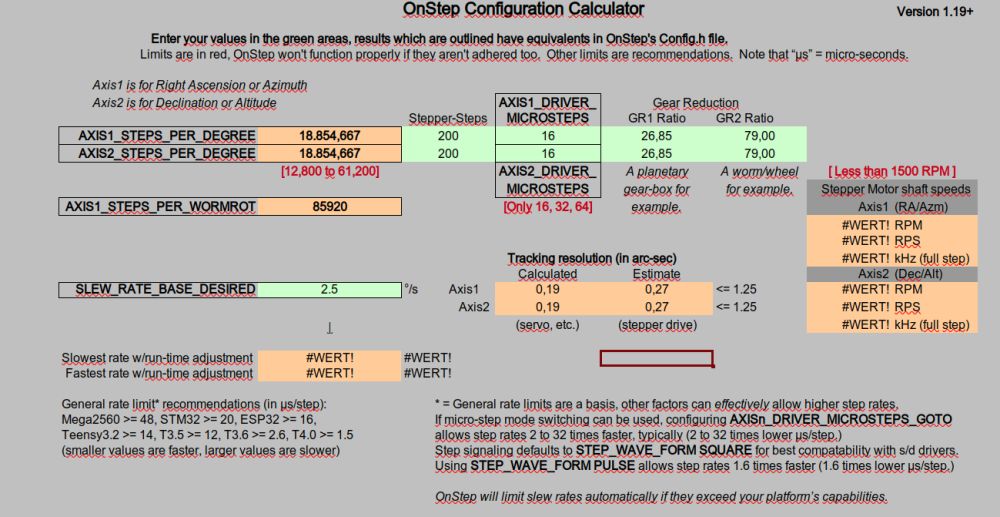

OnStep ist eine Firmware, die vor der Benutzung an die jeweiligen Bedürfnisse angepasst werden muss. Es gibt einige wichtige Optionen die in der Konfigurationsdatei (config.h) eingetragen werden müssen damit diese Steuerung auch das macht was man erwartet. Wichtig sind z.B. das Getriebeübersetzungsverhältnis, Motor, Motortreiber, etc. Es gibt glücklicherweise ein Paar Tools, mit denen man das relativ einfach erledigen kann.

OnStep Config Generator: http://o.baheyeldin.com:1111/

Hier findest du bei den Instructions einen Downloadlink zu einem Rechnertool das im XLS Format vorliegt. Öffne diese Datei in M$-Excel oder LibreOffice Calc oder was du an Tabellenkalkulationsprogrammen so hast. Hier kannst du nun die Daten eintragen die benötigt werden. So sieht es bei mir aus:

Die hier errechneten Daten müssen noch in das OnlineTool in die entsprechenden Felder eingetragen werden. Wenn alles ausgefüllt ist, klick auf den Generate Button am ende der Seite und du hast deine erste config.h für deinen OnStep Controller. Diese Config.h wird in der Arduino IDE benötigt um die Firmware zu compilieren und dann auf den WeMos D1 R32 zu flashen.

Die hier errechneten Daten müssen noch in das OnlineTool in die entsprechenden Felder eingetragen werden. Wenn alles ausgefüllt ist, klick auf den Generate Button am ende der Seite und du hast deine erste config.h für deinen OnStep Controller. Diese Config.h wird in der Arduino IDE benötigt um die Firmware zu compilieren und dann auf den WeMos D1 R32 zu flashen.

Ich experimentierte zuerst mit einfachen Motortreibern wie A4988, diese sind aber sehr laut und sind nur bedingt einstellbar.

TMC2208 oder TMC2209 sind zwar im Stealthchop Modus lautlos, haben aber ein großes Manko in Sachen Speed.

Meine 27:1 Motoren bzw. die Getriebewellen drehen natürlich deutlich langsamer als die 5:1, und so muss ich im GoTo bei den bisherigen Treibern mit maximal 0,9°/s leben. Das ist natürlich extrem langsam. Ein MeridianFlip würde Minuten dauern. Da muss es doch was besseres geben...

Und so ist es. Das Zauberwort ist: SPI

Motortreiber im SPI Modus können von der Firmware komplett gesteuert werden. Man kann dann für das Tracking Stealtchop mit wenig Strom benutzen um lautlos zu tracken und wenn der Motor fürs GoTo richtig Drehzahl braucht, kann der Treiber auf Spreadcycle ohne Microsteps und auch auf mehr Strom umgeschaltet werden. Das kitzelt die maximale Drehzahl und Drehmoment aus dem Motor.

Ich bestellte mir TMC2130 SPI Treiber und setzte sie auf das CNC Shield V3 in die Ports für RA und DEC.

Um SPI nutzen zu können, muss vorher noch etwas gelötet werden. Wenn du es dir nicht zutraust, hast du aber keine Chance auf SPI.

Der Link zum OnStep Wiki, in dem dieser Schritt beschrieben wird, ist hier: https://onstep.groups.io/g/main/wiki/19670

Entscheidest du dich für diesen Schritt, wirst du mit einer besser konfigurierbaren Steuerung der Motoren belohnt. Bei 12V Eingang kommt meine KeenOne auf 2,5°/s. Das ist zwar immer noch nicht Formel1 Geschwindigkeit aber damit kann man gut leben. Zum Vergleich, eine HEQ-5 ist nur bisschen schneller. Und das bei einer Gesamtgetriebeübersetzung von 2121,15:1

Apropos Speed

Ich musste doch noch mal neue Motoren ordern, die 27:1 Motoren aus dem [MTF] Projekt waren wegen ihrer hohen Induktivität nicht für höhere Drehzahlen geeignet. Sie verabschiedeten sich mit einem fiepen und blockierten ab einer gewissen Drehzahl. Bei OMC Stepperonline gibt es glücklicherweise viele verschiedene Getriebemotoren, ich suchte dieses mal nach einem 27:1 Getriebemotor mit einer möglichst geringen Induktivität. Gefunden habe ich schließlich einen fast baugleichen. Gleiches Getriebemodul aber ein anderer Motor hinten dran. Perfekt!

17HS15-1684S-PG27 ist ein passender Kandidat mit nur 3.10mH Induktivität und 1,68A

Nachdem das Paket ankam, wurden sie gleich eingebaut und ich konnte den Speed von 0,9°/s auf 2,5°/s mehr als verdoppeln.

Config

Meine Config.h beinhaltet zusätzlich noch einen dritten Steppertreiber für den [MTF] GX12 Fokusmotor. Hierfür wird ein ganz einfacher A4988 eingesetzt, dieser Motor muss keine Höchstleistungen erbringen und versorgt den Fokussierer mit nur 1mA/12V und fokussiert dabei zuverlässig.

Die bei mir aktuell genutzte Config.h kannst du am Ende dieses Artikels herunter laden und entweder als Beispiel ansehen oder auch benutzen falls du die Hardware identisch aufgebaut hast.

Speed-Update 2.0

Die 2,5°/s beim GoTo waren mir nun doch zu wenig. Mit einem kleinen Hack kann man hier noch einiges heraus holen. Der WeMos D1 R32 darf mit maximal 12V betrieben werden, die Steppertreiber und die CNC Schield V3 Platine dürfen auch deutlich mehr Spannung bekommen. An dieser Stelle kann ohne viel Aufwand eine weitere Spannungsversorgung eingebaut werden. Ich hatte noch einen kleinen StepUp Converter in der Bastelkiste, mit ihm konnte die Versorgungsspannung für die Motortreiber von 12 auf 24V heraufgesetzt werden. Das macht sich sehr im Topspeed für die Motoren bemerkbar! Mit 24V dreht sich die Montierung nun mit 4°/s anstatt nur 2,5°/s. Es ginge sogar noch mehr aber übertreiben wir es nicht, es könnte schädlich für das Kunststoffgetriebe werden. 4°/s ist aber auch wirklich schnell genug und es sollte für jeden reichen.

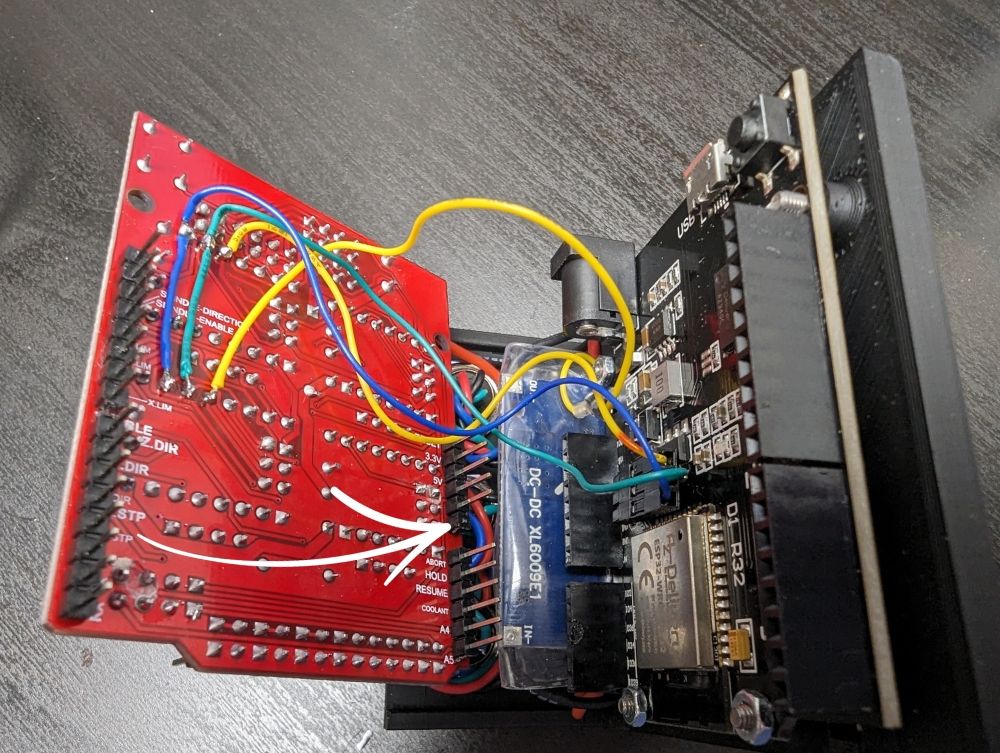

Der StepUp Converter https://amzn.eu/d/dQyFMuw wird zwischen den WeMos D1 R32 und dem CNC Shield V3 angeschlossen. Dazu werden 2 Kabel für + und - an der DC-Buchse (Unterseite der Platine) gelötet und am IN+ und IN- Pad des Converters gelötet. Auf der Ausgangsseite (OUT) des Converters werden wieder 2 Kabel angelötet die dann zum Schraubterminal des CNC Schield V3 geleitet werden. Vor dem Anschließen sollte die Ausgangsspannung über den Poti des Converters eingestellt werden. Stelle hier 24V ein.

WICHTIG Um die beiden Platinen vor einem Schaden zu bewahren muss noch ein Pin (Vin) vom CNC Shield abgeknipst werden, er würde sonst die 24V zum WeMos zurückführen wollen, was nicht gut ausgehen würde. Siehe Pfeil im Bild.

WICHTIG Um die beiden Platinen vor einem Schaden zu bewahren muss noch ein Pin (Vin) vom CNC Shield abgeknipst werden, er würde sonst die 24V zum WeMos zurückführen wollen, was nicht gut ausgehen würde. Siehe Pfeil im Bild.

Im Bild ist der blaue Converter zu sehen, er wurde in Schrumpfschlauch gegen Kurzschlüsse verpackt und passt noch gut zwischen die beiden Platinen und die GX-12 Anschlüsse.

Eine dafür angepasste Config.h findest du im Downloadbereich am Ende dieses Artikels. Sie ist mit 24V gekennzeichnet. Hier wurde der GoTo Speed, Beschleunigen, Bremsen angepasst und die Ströme für RA und DEC herab gesetzt. Mit mehr Spannung braucht man weniger Strom ;)

Ein GoTo mit beiden Achsen benötigt ca. 1 - 1.2A bei 12V Input. Beim Tracking fließen nur noch ca 0,3A.

Disclaimer

Ich übernehme keinerlei Verantwortung für dieses Projekt. Alles was du tust, tust du auf eigene Gefahr. Dies ist ein 3D-Druck-Projekt für fortgeschrittene, hier hast du mit sehr engen Toleranzen zu tun, du solltest auch deinen Drucker / Filament möglichst genau kalibrieren um an die Maßhaltigkeit zu gelangen.

Tipps zum Drucken der Getriebeteile

- Die Verzahnung der Flexspline und Circular Spline benötigen eine Nozzle, die nicht größer als 0.25mm sein darf.

- Kalibriere deinen 3D-Drucker vor dem Druck. Flowrate, LinearAdvance (Marlin) bzw. PressureAdvance (Klipper)

- Kalibriere den Shrink-Factor von jedem Filament das eingesetzt wird separat

Shrinkfactor Calibration

Shrinkfactor Calibration - Drucke die Außenwand zuerst und sehr langsam um die Formgenauigkeit und Maßhaltigkeit maximal zu erreichen. Die inneren Wände können schnell gedruckt werden.

- Drucke mit einer Layerhöhe von 0.1mm

- Verwende für FlexSpline, CircularSpline und Wavegenerator eine zufällige Z-Naht damit die Z-Naht nicht immer an der gleichen Stelle ist und so die Form eines Zahns zerstört wird.

Downloads

KeenOne-EQ

79:1 Harmonic Drive (V2 - V5)

Extender für OMC Stepperonline PG27 Motoren

Download auf Printables

OnStep Controller2 Andoid App

Die Konfiguration für Keen-One EQ OnStep Controler im SPI Mode für RA und DEC + optional Focuser

Die Konfiguration ist angepasst für:

- 79:1 Harmonic Drive

- OMC Stepperonline 17HS15-1684S-PG27

- RA und DEC: TMC2130 SPI

- Focuser: Beliebiger Treiber außer TMC2130 oder TMC5160

- WeMos D1 R32 + CNC shield V3

- Bluetooth Steuerung per App

- 12V Input

- 2,5°/s GoTo

- Benenne die Datei nach dem Download um von 12V_Config.h zu Config.h

Die Konfiguration für Keen-One EQ OnStep Controler im SPI Mode für RA und DEC + optional Focuser

Die Konfiguration ist angepasst für:

- 79:1 Harmonic Drive

- OMC Stepperonline 17HS15-1684S-PG27

- RA und DEC: TMC2130 SPI

- Focuser: Beliebiger Treiber außer TMC2130 oder TMC5160

- WeMos D1 R32 + CNC shield V3

- Bluetooth Steuerung per App

- 12V Input mit StepUp Converter auf 24V für CNC Shield V3

- 4°/s GoTo

- Benenne die Datei nach dem Download um von 24V_Config.h zu Config.h